創新平台/H型鋼雷射銲接 寫技術新頁

2025/05/29 | By EDNH型鋼是占鋼構市場四至五成的關鍵結構材,卻長年受限於傳統潛弧銲工法,工序繁複、產能受限、耗能驚人,已無法滿足現代高效、高需求量、低碳的建設需求。

為打破這道市場與技術的高牆,台灣光罩(2338)找上擁有雷射技術實力的工研院,一場翻轉50年產業銲接工法的技術革命於焉展開,最終催生全球首創的「H型鋼雷射銲接技術」,大幅提升產速、節能減碳,並勇奪國際愛迪生銀獎的肯定,讓台灣在鋼構製程寫下新頁。

工研院南分院執行長曹芳海表示,H型鋼雷射銲接技術以全自動雷射銲接取代傳統工法,產速提升五倍、成本降低至少三分之一,更能在每生產1公噸鋼構時減少80%碳排放。

這項創舉實現的背後,是跨領域、跨產業、歷時多年的技術整合與挑戰,合作起點來自台灣光罩前執行長吳國精的構想。

原本專注半導體光罩製造的台灣光罩,因應自家廠房擴建需求,深感鋼構建材產能不足,導致建廠期程拉長、成本上升,因此找上擁有雷射銲接技術基礎的工研院。

然而,這對工研院而言是一場全新的挑戰:過往工研院熟稔的動力電池模組銲接極耳厚度僅1.5至2毫米,而H型鋼的鋼板厚度動則20至50毫米,每支重量甚至可達1噸以上,所需雷射能量與加工複雜度完全是不同等級的。

曹芳海指出,面對鋼構產業三大傳統痛點:高度仰賴人工製程限制、高能耗與高後處理成本,團隊決定從根本著手。

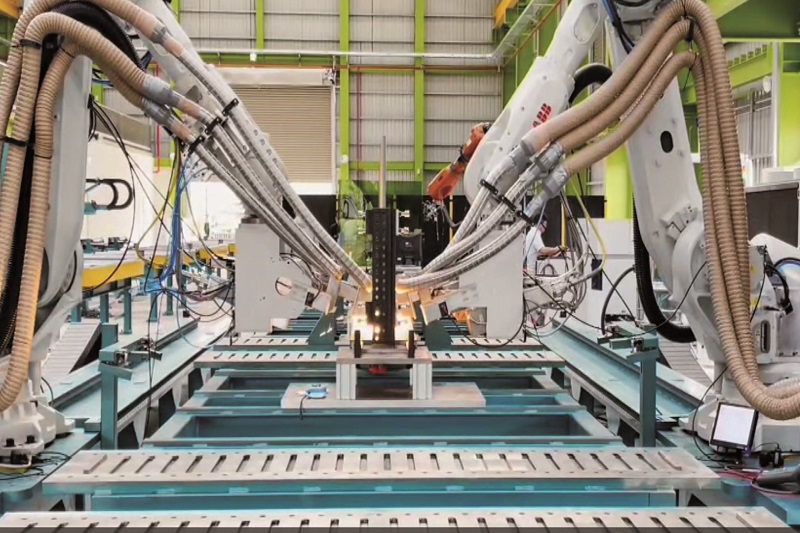

首先,針對法規規定必須人工銲接的問題,工研院與台灣光罩團隊設計出全自動化雷射銲接流程。

從入料、銲接、出料到傳送運輸,全程自動化運行;雷射銲接鋼板厚度30毫米內不需填料,且熱輸入集中、工件不易變形,大幅減少填料量、熔渣與廢料。

此外,台灣光罩與工研院更主動召集產官學與台灣銲接協會專家,制定符合自動化製程的新銲接標準,於2024年10月由經濟部標檢局正式頒布,成為全球首個擁有鋼構雷射銲接標準規範的國家。

除了硬體,軟體整合同樣關鍵。傳統銲接高度仰賴老師傅經驗,參數調整須數周才能達到穩定;工研院導入數位孿生模型,透過模擬快速生成參數設定,搭配即時監測系統,能在三天內完成不同規格產品優化,模擬準確率達七成以上,成功縮短製程參數調整與工廠換線時程。

曹芳海表示,歷經四年努力,台灣光罩已順利量產超過2,000公噸H型鋼,並通過SGS與國家地震中心認證,透過技術翻轉、產業整合與標準創新,工研院正以實際行動加速臺灣鋼構產業的數位轉型與低碳升級。